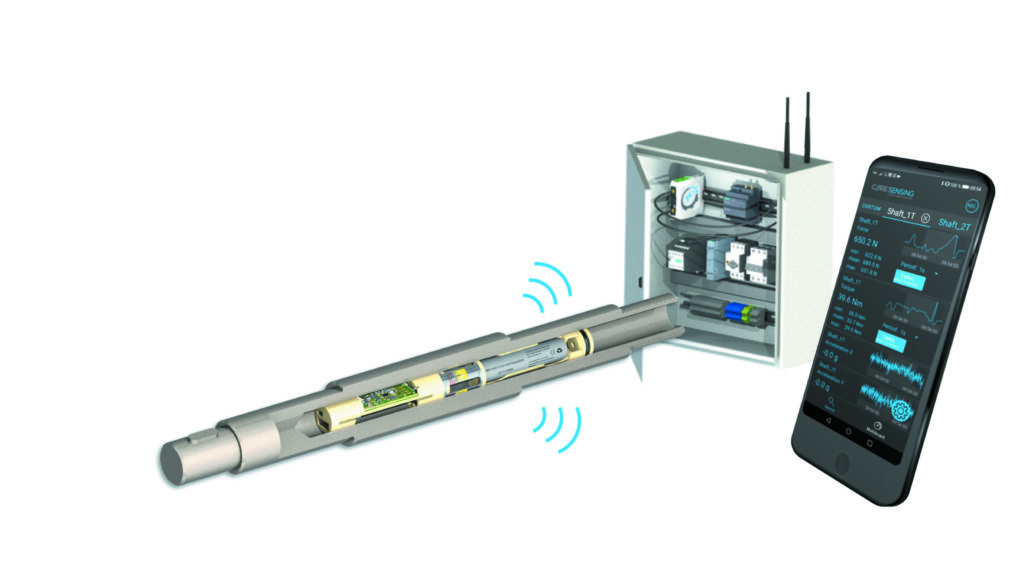

Gemeinsam mit den Spezialisten für industrielle Datenerfassung und -auswertung der Firma Core Sensing aus Darmstadt und den Wissenschaftlern des Fachgebietes für Mess- und Sensortechnik (MuST) der TU Darmstadt soll auf Basis der pneumatischen RotoClamp-Klemmsysteme von Hema ein neuartiges, integriertes Datenerfassungssystem entwickelt werden, das Betriebsdaten in Echtzeit erfasst, interpretiert und Nutzerempfehlungen oder Betriebswarnungen ausgibt. Zudem wird eine drahtlose Übertragung der Daten und der autarke Betrieb des Sensormoduls angestrebt.

„Mit dem Forschungsprojekt RotoGuard beschreiten wir neue Wege auf diesem Sektor des Maschinenschutzes und wollen eine praxistaugliche Implementierung eines durchgängigen KI-basierten Condition-Monitoring-Konzeptes demonstrieren“, umreißt Dr. Lukas Heidrich, Leiter Technik und Entwicklung bei Hema und Projektleiter, den Kern des Forschungsprojektes.

Starke Klemmung für sichere Fertigung

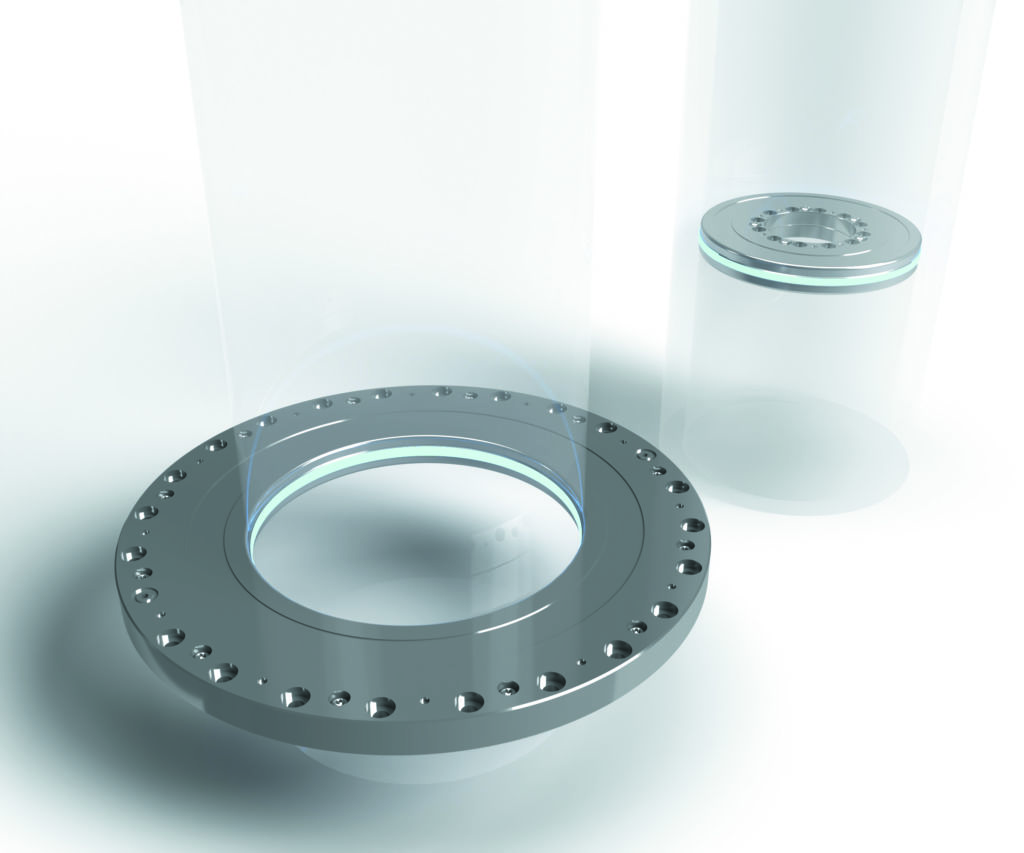

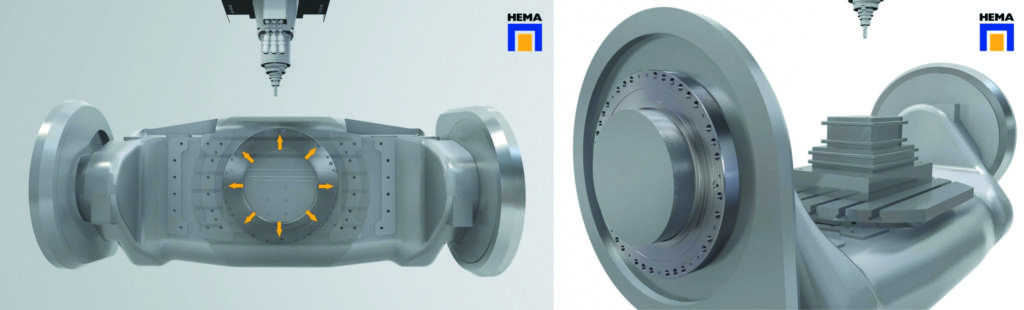

Ausgangsbasis für das Forschungsvorhaben „RotoGuard – Zustandsüberwachung für pneumatisch aktuierte Sicherheitsklemmelemente im Werkzeugmaschinenbau“ sind die bewährten RotoClamp-Klemmelemente von Hema. Sie eignen sich für rotatorische Positionsklemmungen in Achsen, Tischen und Schwenkköpfen von Werkzeugmaschinen. Da das Klemmsystem nach dem Fail-Safe-Prinzip arbeitet, klemmt es Achsen auch bei einem Energieausfall schnell und mit großer Kraft. RotoClamp zeichnet sich durch hohe Klemmmomente bei relativ niedrigen Betriebsdrücken aus. Möglich wird dies durch das pneumatische Funktionsprinzip des Klemmsystems, das auf einem verspannten Federspeicher beruht.

Forschungsprojekt – anspruchsvolle Entwicklungsaufgabe

Für das RotoGuard-Projekt stellen das Funktionsprinzip und die kompakte Bauform der Klemmsysteme sowie der meist sehr anspruchsvolle Einbau in den hochpräzisen Funktionsbaugruppen moderner Werkzeugmaschinen eine Herausforderung dar. Die Lösung dieser Aufgaben eröffnet aber ganz neue Perspektiven für Maschinenschutzeinrichtungen: Neben der Steigerung der Funktionssicherheit und der Vermeidung von Ausfallzeiten bieten sich neuartige Optionen für digitale Mehrwertfunktionen und eine Aufwertung der Komponenten zu einer Industrie-4.0-Lösung.

Damit entstehen aus der Kombination der Kernkompetenzen der Projektpartner in den Bereichen Systemauslegung, Präzisionsfertigung, Sensor und Sensorsignalverarbeitung perspektivisch vollkommen neue Geschäftsmodelle im Bereich Digital Services und Predictive Maintenance.

Zustandsüberwachung zahlt sich aus

Die wesentlichen Aufgaben von Klemmsystemen in Werkzeugmaschinen erstrecken sich meist auf zwei für Funktion und Betrieb der Maschinen wesentliche Aspekte. Zum einen leisten Klemmsysteme häufig wesentliche Anteile zur erreichbaren Bearbeitungspräzision, denn angefahrene Bearbeitungspositionen müssen auch bei hohen dynamischen Bearbeitungskräften sehr genau erhalten bleiben. Zum anderen stellen Klemmsysteme in Bearbeitungsmaschinen meist ein unentbehrliches Element der funktionalen Sicherheit dar. Fehler und Ausfälle dieser Komponenten haben also mit hoher Wahrscheinlichkeit schwere Folgen.