Eine der zentralen Herausforderungen bei der Kolbenmontage ist laut Samy Alain Song, Leiter Innovation und Elektronik bei der Feinwerktechnik Otto Harrandt GmbH, die hohe Genauigkeit innerhalb des Montageprozesses: „Motorkolben sind nur scheinbar absolut rund und unempfindlich gegen äußere Einflüsse. Auf ihrem Weg durch eine Montageanlage müssen sie daher einerseits präzise und andererseits schonend gehandhabt werden.“ Diese Anforderungen in Einklang zu bringen, macht den Bau von Montageanlagen immer anspruchsvoller.

Denn um die Effizienz der Motoren zu steigern, haben die Automobilhersteller beispielsweise die Dicke der zu montierenden Kolbenringe in den vergangenen zehn Jahren um mehr als die Hälfte reduziert. Dadurch sind die Ringe deutlich empfindlicher geworden und es ist schwieriger, sie in einer 24/7-Produktion stabil sowie zuverlässig zu handhaben und zu verarbeiten. „Schon kleine Abweichungen im Montageprozess können zu Qualitätsproblemen führen“, betont Alain Song.

Variablere Fertigungsmöglichkeiten sind gefragt

Um optimale Ergebnisse zu erzielen, hat Harrandt diese Montage- und Prüfprozesse, wie das mikrometergenaue Vermessen der Kolben, das Montieren der Kolbenringe sowie das Einpressen der Kolbenbolzen selbst entwickelt und immer weiter verfeinert.

Traditionell werden die Kolben in der Montageanlage mit verketteten Werkstücktransportsystemen von Bearbeitungsstation zu Bearbeitungsstation transportiert. „Diese Systeme sind bei hohen Stückzahlen die kostengünstigste Lösung und arbeiten sehr zuverlässig und stabil“, sagt Alain Song. „Die relativ hohe Anzahl der benötigten Wechselteile für bis zu 30 Kolbenvarianten und eine Umrüstzeit von durchschnittlich etwa 1,5 Stunden fallen bei großen Losgrößen in der Gesamtkostenbetrachtung kaum ins Gewicht. Anders sieht es jedoch bei Losgrößen von einigen tausend Stück aus. Diese Anwender benötigen dann deutlich flexiblere Fertigungsmöglichkeiten mit wenigen Wechselteilen und kurzen Umrüstzeiten. Von dieser Entwicklung hin zu kleineren Losgrößen ist auch der Kolbenmarkt durch den Übergang zur E-Mobilität betroffen.

Schnell umrüstbare Kolbenmontage

Harrandt hat deshalb für diese Anwender ein neues Anlagenkonzept entwickelt und jetzt die erste darauf basierende Montagelinie für 2-Takt-Kolben vorgestellt. Sie ermöglicht das Vermessen, Prüfen und Montieren von 65 verschiedenen Kolbenvarianten bei Umrüstzeiten von nur noch 20 bis 30 Minuten. Zudem konnte der Platzbedarf der Anlage stark reduziert werden.

Die Montagelinie von Harrandt gruppiert sich um ein Schienenoval, dessen gerade Abschnitte aus jeweils zwei ein Meter langen Segmenten bestehen. Entlang dieser Geraden haben die Harrandt-Ingenieure insgesamt zehn Stationen verteilt.

Auf dem geraden, zwei Meter langen Abschnitt an der Stirnseite der Anlage befinden sich sieben Mess- und Montagestationen. Auf dem gegenüberliegenden, gleich langen Abschnitt des Schienenovals sind eine Be- und eine Entladestation sowie dazwischen eine Kalibrierstation für die zwölf bis maximal 16 Shuttles angeordnet. „Mit der Einführung des neuen Transportsystems ist es uns gelungen, den Platzbedarf gegenüber den Vorgängeranlagen bei gleicher Leistung und Stationszahl zu halbieren“, berichtet der Entwicklungsleiter stolz.

Flexibel und genau positionieren

„Die Mess- und Montagestationen unserer bewährten High-End-Anlagen konnten wir nahezu unverändert für die neue Anlagengeneration übernehmen. Das bedeutet zum einen für unsere Kunden die gewohnt präzisen und stabilen Prozesse sowie Taktzeiten von sieben Sekunden, wie sie bisher nur die leistungsfähigsten Anlagen erreichen. Zum anderen konnten wir uns auf die neuen Möglichkeiten konzentrieren, die uns Supertrak bietet“, ergänzt Alain Song.

Konsequenterweise behielt Harrandt auch die Steuerung für die Prozesse bei und ergänzte sie um eine B&R-Steuerung für das Supertrak-Transportsystem. Die Steuerungslösung bietet die hohe Datenübertragungsgeschwindigkeit, die Harrandt benötigt, um die zwölf bzw. optional 16 Shuttles der Anlage lückenlos zu überwachen und die Rückverfolgbarkeit zu gewährleisten. Darüber hinaus ermöglicht sie es, die Shuttles mit einer Stoppwiederholgenauigkeit von ±0,01mm softwaredefiniert an jede beliebige Position zu fahren, sodass beispielsweise Zylinder unterschiedlicher Größe so ausgerichtet werden, dass die Mantellinie immer an der gleichen Stelle liegt.

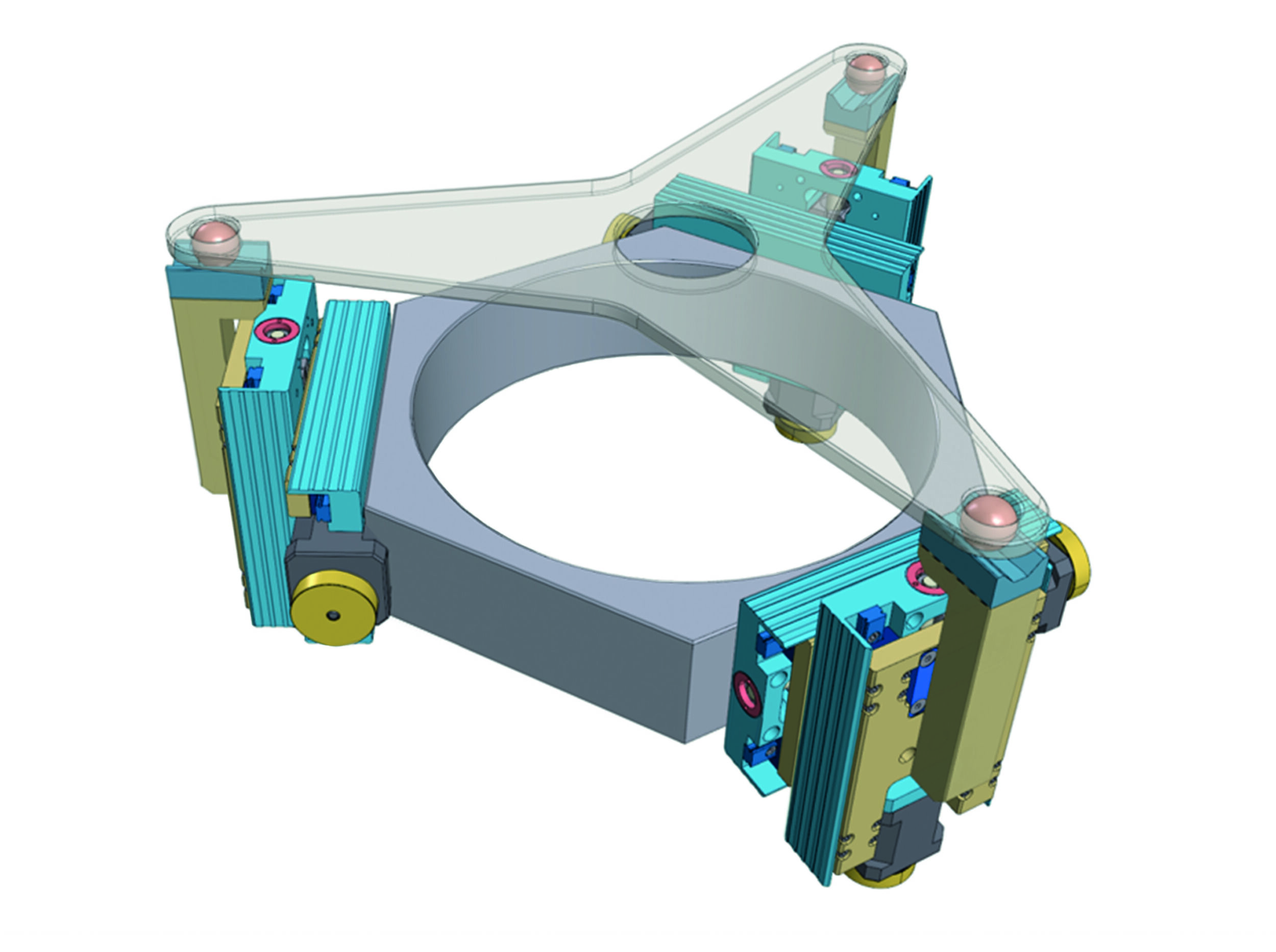

Diese Flexibilität in der Positionierung nutzte Harrandt, um einen universellen Werkstückträger für zylindrische oder quaderförmige Werkstücke zu entwickeln, der viele verschiedene Kolbengrößen aufnehmen kann. Allein dadurch konnten die Anzahl der Wechselteile sowie die Rüstzeiten deutlich reduziert werden. Darüber hinaus erlaubt Supertrak höhere Transportgeschwindigkeiten und ermöglicht es, Stationen zu teilen oder zwei identische Stationen zu nutzen, wenn der Prozess darauf zu taktzeitintensiv ist. Dies ist möglich, da die Shuttles nicht benötigte Stationen einfach ohne Halt durchfahren können.

Einfach erweitern und warten

Werden zusätzliche Prozessstationen benötigt, ist auch das mit Supertrak für Harrandt einfacher zu realisieren als bisher. Alain Song betont: „Für eine Erweiterung können wir zusätzliche Stationen auf dem Gleisrondell unterbringen oder die noch freien Flächen an den Kurvensegmenten nutzen. Die Genauigkeit des Transportsystems entspricht auch hier unseren Anforderungen, wie interne Analysen bestätigt haben. Außerdem lässt sich die Anlage problemlos um Geradensegmente erweitern, die dann jeweils Platz für zwei bis drei weitere unserer Stationen bieten. Bei konventionellen Konstruktionen wäre eine solche Erweiterung nur mit großem Aufwand und deutlich mehr Platzbedarf möglich.

Auch die Wartung wird mit dem Supertrak einfacher. Die Shuttles können zur Wartung mit einem Hilfswerkzeug einfach entnommen und ausgetauscht werden. Selbst der Ausbau und Austausch von Schienenteilen ist ohne großen Aufwand möglich, sodass sich die wartungsbedingten Stillstandszeiten reduzieren.

Anfangsrisiko reduziert

Die Flexibilität von Supertrak ermöglichte es Harrandt, das Risiko bei der Entwicklung der neuen Anlage deutlich zu minimieren. Dies zeigte sich sowohl im Anlagendesign als auch in der Möglichkeit, die bewährten Stationen inklusive der Prozesssteuerung zunächst beizubehalten.

Zusätzliche Entscheidungssicherheit erhielten die Verantwortlichen bei Harrandt bereits in einer frühen Planungsphase durch die Simulation des Transportprozesses. „Dank der Simulation hatten wir die Gewissheit, technisch auf dem richtigen Weg zu sein. So konnten wir das Risiko, das mit einer neuen Technologie immer verbunden ist, für uns und unsere Kunden weiter reduzieren“, sagt Alain Song. Darüber hinaus plant Harrandt, die Simulationsfunktion zu nutzen, um Kunden bereits in der Angebotsphase die Machbarkeit und die Leistungsfähigkeit der geplanten Anlage zu demonstrieren.

Von den Vorteilen der neuen Anlagentechnik sollen aber nicht nur die Kunden profitieren, die effiziente Kolbenmontageanlagen wünschen. Die Anlage mit der neuen Transportlösung auf Basis von Supertrak erlaubt es Harrandt, das Prozess- und Automatisierungs-Knowhow aus der Kolbenmontage auch auf bestehende und neue Märkte zu übertragen.