Stabile Geländer oder Gestelle aus Edelstahl werden typischerweise durch Verschweißen entsprechender Edelstahlrohre gefertigt. Ein außerordentlich arbeitsaufwendiger Vorgang, schließlich müssen die Rohre für Eckenverbindungen zunächst präzise zugeschnitten, dann verschweißt und anschließend glattgeschliffen werden. Danach ist das Beizen der Schweißnaht erforderlich, um Korrosion zu unterbinden. Und damit das Gestell auch optisch den Ansprüchen genügt, ist das Polieren der gebeizten Schweißnähte unabdingbar. All diese Arbeitsschritte kosten nicht nur viel Zeit. Sie verursachen viel Schmutz, erfordern gut ausgebildete Schweißfacharbeiter und angemessene Schutzvorrichtungen.

Auf diesen Aufwand kann man verzichten mit den EMS-Verbindungselementen von RK Rose+Krieger. Durch die neuen Spannverbinder entfallen die o.g. Arbeiten komplett. Der Kunde erhält fertig bearbeitete Verbindungselemente inklusive innovativer Spanntechnik, die er mit auf Länge geschnittenen Edelstahlrohren zu beliebigen Gestellen oder Geländern kombinieren kann. „Mit unserem neuen EMS kann jeder ein Edelstahlgestell montieren – auch ohne besondere Fachkenntnisse“, meint Michael Neubaur, Produktmanager bei RK Rose+Krieger. Einzig erforderliches Werkzeug ist ein Inbus-Schlüssel.

Besondere Spanntechnik sorgt für Stabilität

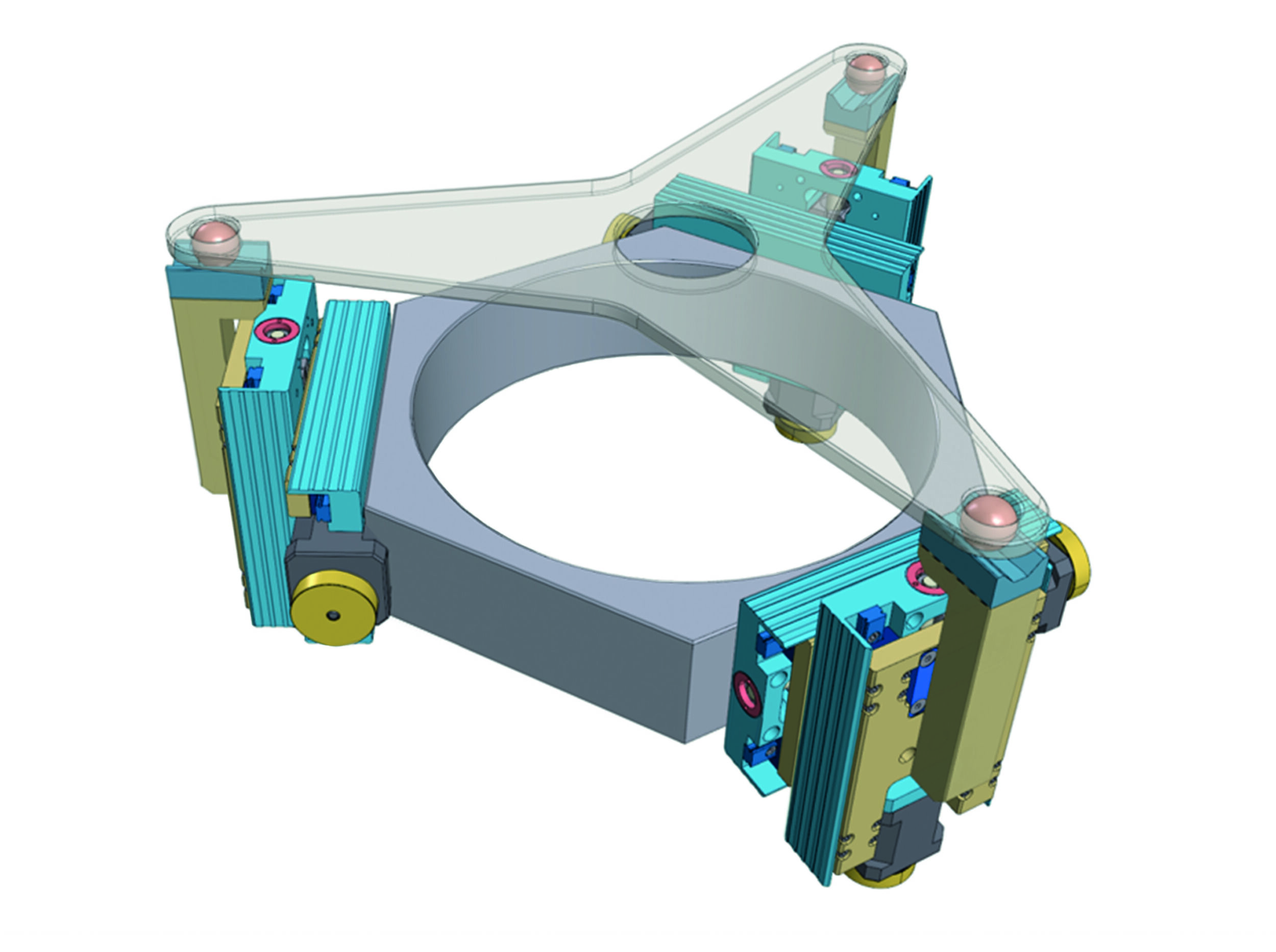

Der Clou an dem Edelstahl-Montage-System sind die spezielle Spannverbinder aus Edelstahlguss, die in der Lage sind Toleranzen bis zu 2mm zu kompensieren. Sie werden in die Rohre sowie Verbindungselemente geschoben und über das Anziehen einer Schraube im Rohr fest verspannt. Auf diese Weise entsteht eine sichere und dennoch jederzeit wieder lösbare Verbindung.

Die Verbindungselemente für Rundrohre bestehen aus zwei Halbschalen, die durch das Anziehen von zwei gegeneinanderdrückenden Inbus-Schrauben im Rohr verspannt werden. Rippen auf dem konisch angeschrägten Außenradius der Verbinder pressen als erstes an. „Anders als herkömmliche Verbinder haben unsere EMS-Rund-Verbinder aufgrund ihrer speziellen Konstruktion immer an vier Punkten im Rohr Kontakt. Das verhindert ein ,Kippeln‘ und sorgt für einen sicheren, zentrierten Rundum-Sitz“, erklärt Neubaur.

Deutlich herausfordernder war die Entwicklung der Spannverbinder für Vierkantrohre. Die Konstruktion der Halbschalen musste sicherstellen, dass sie einen gleichmäßigen Druck in alle vier Richtungen ausübten. Dies stellt eine integrierte schiefe Ebene sicher, über die sich die beiden Halbschalen miteinander verhaken und dadurch stabilisieren. Durch die diagonale Spreizung der Halbschalen mithilfe von zwei Inbus-Schrauben erzeugt die Geometrie des Bauteils sechs Anlageflächen. Damit ist ein sicheres Verspannen garantiert. Vorteil der Vierkantverbinder: Anders als bei den Spannelemente für Rundrohre bilden zwei identische, um 180° zueinander gedrehte Halbschalen das Spannelement der EMS-Verbinder für Vierkantrohre. Das erleichtert die Bevorratung.

Für den Abstand, den die Verbinder zwischen zwei Rohrstücken bilden, wurde mit 23mm bei Rundrohren bzw. 12mm bei Vierkantrohren ein gerades Maß gewählt. Dabei ist der Abstand bei den Rundrohren aus konstruktiven Gründen größer als bei Vierkantrohren.

Nachhaltige Lösung

Zu den zahlreichen Vorzügen der EMS-Verbinder zählt auch ihre Nachhaltigkeit: Die Verbindungselemente sind mit jedem beliebigen Edelstahlrund- oder -vierkantrohr der Baugröße 40 kombinierbar. Mit ihnen montierte Gestelle passen sich veränderten Rahmenbedingungen an, da sie sich problemlos zerlegen, platzsparend transportieren und in neuer Form wieder zusammenbauen lassen. Da sie vollständig aus Edelstahl bestehen, sind die gesamten Gestellaufbauten zudem sortenrein recyclebar. „Der Transport geschweißter Stahlgestelle ist aufwendig, weil ein großes Volumen und somit viel ‚Luft‘ transportiert werden. Edelstahlgestelle, bei denen unser EMS verwendet wird, lassen sich dagegen in kompakte Segmente zerlegen. Das vereinfacht den Transport wesentlich und reduziert die Kosten“, stellt Neubaur fest.

Ideale Lösung für den Reinraum

Gestelle und Arbeitsbühnen für den Reinraum waren bislang eine besondere Herausforderung. Geschweißte Konstruktionen passen nicht in die Reinraumschleusen und im Reinraum ist Schweißen selbstverständlich undenkbar. Für seine Kunden, die in Reinräumen fertigen, modifizierte RK Rose+Krieger daher die Komponenten seines Systems für industrielle Treppen und Arbeitsbühnen (ITAS).