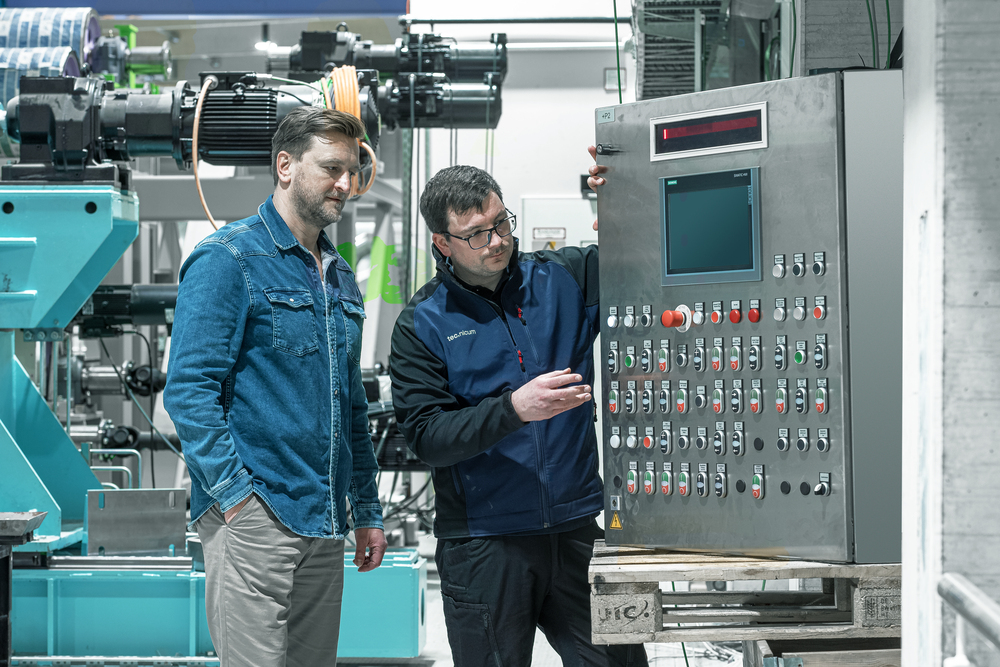

Strengere Umweltvorschriften erschweren die Entsorgung von Altsand, wobei die Anschaffung von Neusand aufgrund hoher Energiepreise immer teurer wird. Um Wirtschaftlichkeit zu bewahren, braucht es für Gießereien energieeffiziente Technologien, die Altsand in wiederverwendbares Rohmaterial umwandeln. Die finnische Sandtechnologiefirma Finn Recycling bietet Sandregenerierung als Service-Dienstleistung in Form einer gelieferten Pay-by-Use-Aufbereitungsanlage an. Finn Recyclings Sandregenerierungsprozess basiert auf einem thermisch-mechanischem Verfahren, das Gießerei-Altsand von Harzresten und anderen Verunreinigungen wirksam befreit. Die Reinigung erfolgt durch Aufheizen des Sandes über die Quarzsprungtemperatur und anschließendes Bewegen von Drehtrommeln, die Sandkorn gegen Sandkorn reiben, ohne jedoch die Korngrößenverteilung zu beeinflussen. Abschließend wird der Sand entstaubt und abgekühlt. Mit dieser Methode reduziert sich der Bedarf an Neusand um bis zu 90 Prozent. Je nach Art von Sand und Bindemittel ist der von Finn Recycling aufbereitete Sand manchmal sogar besser als Neusand für Form- und Kernherstellung. Weil nicht nur leicht anhaftende Bindemittelreste, wie Kunstharz oder Tonmineralien, sondern auch Instabilitäten auf der Oberfläche des Sandkorns entfernt werden, sind Formen oder Kerne aus gereinigtem Sand besonders hitzebeständig gegenüber flüssigem Eisen oder Stahl. Laut Hersteller führt die Methode zu Einsparungen von 15-30 Prozent bei Sandkosten und bis zu 60 Prozent bei CO2-Emissionen. Eine Sandaufbereitungsanlage von Finn Recycling hat eine jährliche Kapazität von 5.000 bis 15.000t Sand. Bei höherem Bedarf können mehrere Anlagen parallel betrieben werden.