Stöber Antriebstechnik hat gemeinsam mit Pilz das Sicherheitsmodul SE6 für antriebsbasierte Sicherheitstechnik entwickelt. Damit lässt sich der vielseitige Stand-Alone-Antriebsregler SD6 optional ausstatten. Damit stehen neben der grundlegenden Sicherheitsfunktion STO weitere Funktionen zur Verfügung. In Kombination mit einem Servogetriebemotor und der integrierten Haltebremse ServoStop erhalten Konstrukteure eine Systemlösung, die sämtliche Anforderungen der DIN EN ISO16090-1, Anhang G, 12/19 an schwerkraftbelastete Vertikalachsen erfüllt.

Herabfallende Achsen

„Unser Konzept war, Konstrukteure und Maschinenplaner bei der Sicherheitstechnik umfassend zu unterstützen“, sagt Markus Frei, Product Manager Drive Controller Accessories bei Stöber. „Sie stehen oft vor der Herausforderung, hochautomatisierte und flexible Fertigungsabläufe umzusetzen, bei denen gleichzeitig Menschen, Maschinen und Anlagen geschützt sein müssen.“ Betreten Mitarbeiter den Bearbeitungsraum einer Maschine, sind die Antriebsachsen in einen gefahrlosen Zustand zu versetzen. Hängen an den vertikalen Achsen schwere Lasten, können diese aufgrund der Schwerkraft herabfallen. Um das zu verhindern, werden die Vertikalachsen in der Regel durch Bremsen gesichert. Verschmutzungen oder mechanischer Verschleiß können deren Wirkung allerdings stark beeinträchtigen. Deshalb gilt es, den Zustand der Bremsen sicher zu überwachen.

Aufwändige Lösung mit Encoder

Konstrukteure und Maschinenbauer setzen dafür bislang in der Regel auf Lösungen, die auf einer programmierbaren Sicherheitssteuerung basieren. Sie steuert über Schütze die Bremsen und überwacht während des Bremsentests den Stillstand. Dadurch entstehen spezielle Anforderungen an den Motor-Encoder und seine Montage. An der Motorwelle angebracht, erfasst er primär deren Lage und schickt die Ist-Werte an den Regler. Die Anbindung an die Sicherheitssteuerung erfolgt in der Regel über analoge 1-Vss-Signale. Nachteil: Sie erfordern spezielle Encoder, besondere Adapter, um die Analogsignale für die Stillstandserkennung herauszuführen sowie Kabel, die die analogen Signale auch über längere Strecken störungsfrei übertragen können. Dazu kommen Stillstands- und Drehzahlwächter – insgesamt ein kostenintensives Equipment. „Ein weiterer Punkt ist der aufwendige FMA-Anbau“, erläutert Frei. FMA steht für ‚Fehlerausschluss der mechanischen Ankopplung‘ und bedeutet: Der Encoder wird so an der Motorwelle angebaut, dass das ungewollte Lösen der Wellenverbindung ausgeschlossen werden kann. „Im Service-Fall kann das zu einem unerwarteten Problem werden“, führt Frei weiter aus. Die aufwendige Reparatur lässt sich nicht einfach von einem Mitarbeiter vor Ort ausführen. Sie muss von einem Spezialisten durchgeführt werden und ist zudem zeitintensiv. Bis alles verschraubt, verklebt, getrocknet, geprüft und dokumentiert ist, steht die Maschine für mindestens 48 Stunden still und kann in dieser Zeit nicht produzieren. Muss der Motor zur Reparatur versendet werden, kann es auch deutlich länger dauern. Ein weiterer Nachteil: Die geeigneten Encoder passen nicht auf alle Motortypen und bieten nicht immer die Leistung, die von einem Servosystem gefordert wird.

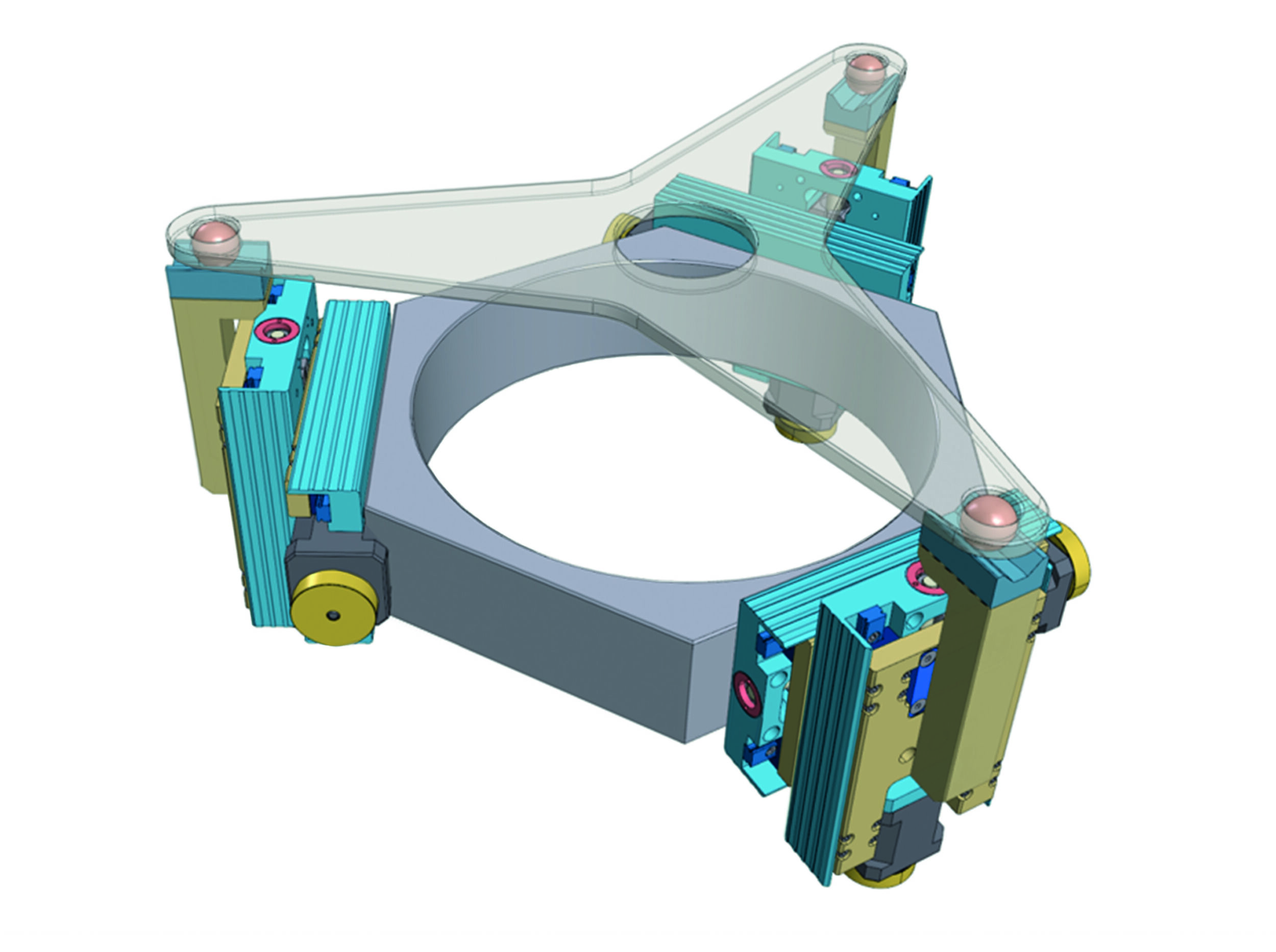

Die diversitär redundante Zweibremsenlösung von Stöber, bestehend aus einer ServoStop-Federdruckbremse in Kombination mit der Permanentmagnetbremse eines Servomotors, erfüllt vollständig die normativen Anforderungen. Sicher wird das System allerdings erst durch den Antriebsregler vom Typ SD6 mit dem Sicherheitsmodul SE6 und dem dort integrierten sicheren Bremsenmanagement.

Garantiert absturzsicher

Für das Sicherheitsmodul SE6 konnte Stöber gemeinsam mit Pilz für nahezu alle der identifizierten Schwachstellen der klassischen Realisierungen praktikable Lösungen erarbeiten. Zusätzlich zu den sicheren Stoppfunktionen Safe Stop 1 (SS1) und Safe Stop 2 (SS2) hat das Modul Sicherheitsfunktionen wie Safely-Limited Speed (SLS), Safe Brake Control (SBC), Safe Brake Test (SBT), Safe Direction (SDI) und Safely-Limited Increment (SLI). Das Besondere am neuen Safety-Modul ist jedoch das integrierte Bremsenmanagement. Die Funktion ‚Sichere Bremsenansteuerung‘ (SBC) stellt sicher, dass die Bremsen auf Anforderung einfallen. Dazu kommt das Feature ‚Safe Brake Test‘ (SBT). Dieses überprüft bei Bedarf das definierte Bremsmoment und deckt Abweichungen aufgrund von Verschmutzungen oder Defekten an der Mechanik auf, bevor das Bremsmoment einen kritischen Zustand erreicht. Zusätzlich wird das vorgeschriebene Prüfintervall überwacht. Das kann je nach Anwendung und Forderung aus der Gefahrenanalyse entweder einmal in jedem Produktionszyklus sein oder z.B. alle acht Stunden zu Schichtbeginn. Ist das Haltemoment der Bremse nicht mehr gegeben, steht im Antriebsregler die Funktion ‚Bremsen einschleifen‘ zur Verfügung, welche die Anforderungen der Bremsen von Stöber-Motoren berücksichtigt. Anschließend kann das System erneut überprüfen, ob das Testmoment gehalten werden kann.