Kontaktfedern und Federkontakte werden in der Elektrotechnik dazu verwendet, zwischen elektrischen Elementen oder innerhalb von Bauteilen, z.B. Schaltern, Tastern oder Relais, eine elektrische Verbindung herzustellen. Da diese Verbindungen unterschiedliche Kontaktarten und vielfältige Formen haben können, werden sie häufig individuell nach Maß angefertigt. Die Kontaktfeder bzw. der Federkontakt wird grundlegend als Formfeder, Flachformfeder, Flachfeder, Federclip oder konische Druckfeder aus Flachmaterial oder Runddraht in jeder gewünschten Form und Eigenschaft hergestellt. Neben einem Standard-Produktangebot mit Kontaktfedern für EMV-sichere Gehäuseteile, Steckverbinder oder Batteriekontakte aus Kupfer-Beryllium ist die Vielfalt an individuellen Federformen sehr vielfältig.

Herstellung von Kontaktfedern

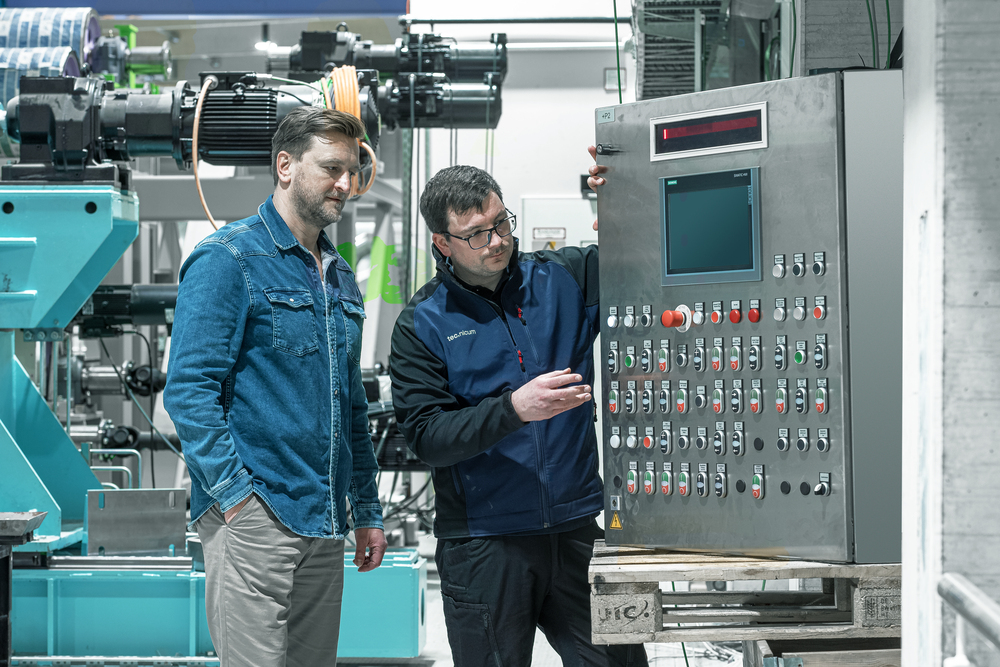

Kontaktfedern werden individuell in jeder gewünschten Sonderform und Eigenschaft für die jeweilige Gegebenheit hergestellt. Ganz gleich, ob als einfacher Flachkontakt oder als aufwendig geformte Kontaktfeder, wichtig ist, dass die Kontaktierung sauber und stabil an den Kontaktstellen anliegt. Kontaktfedern und Federkontakte in Großmengen werden mit Stanzbiegeautomaten und frei programmierbaren Biegestempeln hergestellt. Bei Prototypen und komplexen Kontaktfedern in kleineren und mittleren Stückzahlen wird auf die Fertigung mittels Laserschneiden zurückgegriffen, bei winzigen Federkontakten auf Ätzen. Dabei werden die Grundmaße der Werkstücke separat lasergeschnitten oder geätzt und anschließend exakt mit den vorgegebenen Biegeradien und -winkeln umgeformt. Dies geschieht auf halb- oder vollautomatischen Abkantautomaten.

Neben Verfahren wie Stanzen, Lasern, Ätzen, Biegen oder Abkanten werden noch weitere Produktionsschritte -wie Fügen, Einpressen, Löten, Nibbeln, Prägen, Schweißen und die ergänzende Oberflächenbehandlung angeboten. Der Formgebung und Funktion der individuellen Kontaktfeder sind damit praktisch kaum Grenzen gesetzt.

Die verschiedenen Kontaktarten

Welche Bezeichnung die Kontaktfeder auch hat, ob Flachkontakt, Batteriekontakt, Anschlusskontakt, Elektrokontakt, Federleiste, Flachstecker, Kontaktleiste u.v.m., grundsätzlich werden folgende Kontaktarten der elektrischen Verbindung unterschieden:

Dauerhafte elektrische Kontakte sind elektrische Verbindungen, die nur durch eine mindestens teilweise Zerstörung der Verbindung gelöst werden können. Dazu gehören Schweißverbindungen, Press- und Quetschverbindungen, Stoßverbinder, Crimp- und Klebeverbindungen.

Bedingt lösbare elektrische Kontakte können mit Hilfe von Werkzeugen gelöst werden. Dazu gehören Klemm- und Schnellverbinder, Schraubverbindungen, Schraub- und Lüsterklemmen, Wickel- und Lötverbindungen.

Lösbare elektrische Kontakte können von Hand gelöst werden. Dazu gehören Steckverbinder, Kabelschuhe, Steckklemmen und viele mehr.

Schaltkontakte werden in Schaltern, Tastern, Relais etc. eingesetzt. Sie sind die anspruchsvollsten elektrischen Kontakte, denn sie müssen ihre mechanischen und elektrischen Eigenschaften oft über viele Millionen Schaltspiele aufrechterhalten. Schaltkontakte müssen besonders vor Oxidation geschützt sein und über eine gute Leitfähigkeit mit einem geringen Übergangswiderstand verfügen.

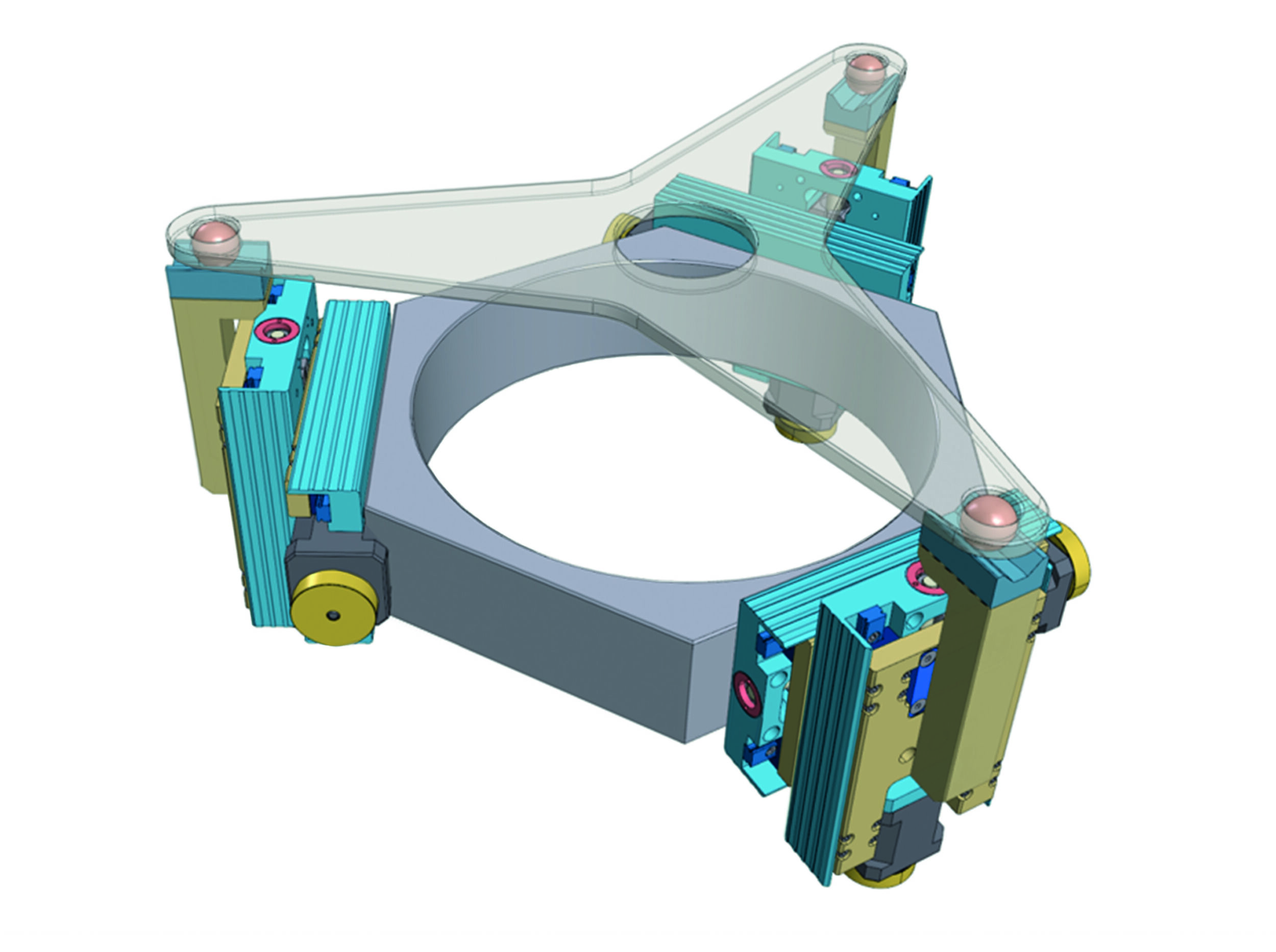

Schleifkontakte und gleitende Kontakte stellen elektrische Verbindungen zu beweglichen Teilen her, wie Kontakte zu Kommutatoren, Schleifringen, Motoren, Drehschaltern und Drehgebern.

Grundaufbau einer Kontaktfeder

Bei der Auslegung einer Kontaktfeder oder eines Federkontakts muss zunächst die richtige Kontaktart bestimmt werden. Danach kann man die passende Kontaktform aus Runddraht oder Flachmaterial designen und einen leitfähigen Werkstoff mit einem geringen Übergangswiderstand auswählen. Bei einem schlechtem Grundwerkstoff ist noch eine ergänzende Oberflächenbehandlung abzustimmen, bei hoher elektrischer Leistung zur Vermeidung von Kontaktabbrand auf einen Werkstoff mit einem hohen Schmelzpunkt zu achten (Wolfram). Zu guter letzt muss zur Vermeidung von Oxidation auf Korrosionsfestigkeit des Materials (Edelmetalle) oder auf eine geeignete Oberflächenbehandlung geachtet werden.