Das hohe Qualitätsniveau der Drucksensoren von Keller bestimmt auch den Anspruch im hauseigenen Anlagenbau. Beim folgenden Beispiel war der Auftrag klar definiert: Reinigung, Weiterverarbeitung und Prüfung von Membrankörpern, bislang manuell erfolgt, sollten automatisiert werden bei nachvollziehbarer und konstant hoher Qualität. Sämtliche Schritte, wie die optische und technische Prüfung der Teile, deren Reinigung, das Prägen oder die Kontrolle der Prägestempel, wurden bislang von erfahrenen Mitarbeitern erledigt. Entscheidend war also, für jeden Teilschritt geeignete Systeme zu finden bzw. zu entwickeln, die einen stabilen Prozess und hochwertige Ergebnisse gewährleisten. Wurden im ersten Schritt vier Sensortypen ausgewählt, sollen mittelfristig bis zu zwölf Typen automatisiert produziert werden. Dass die Anlage moderne Vision mit Deep Learning kombiniert, zeigt das hohe Niveau der Umsetzung. Letztlich ging es darum, selbst sehr kleine Abweichungen zuverlässig zu erkennen und zu klassifizieren.

Testaufbau belegt hohe Genauigkeit

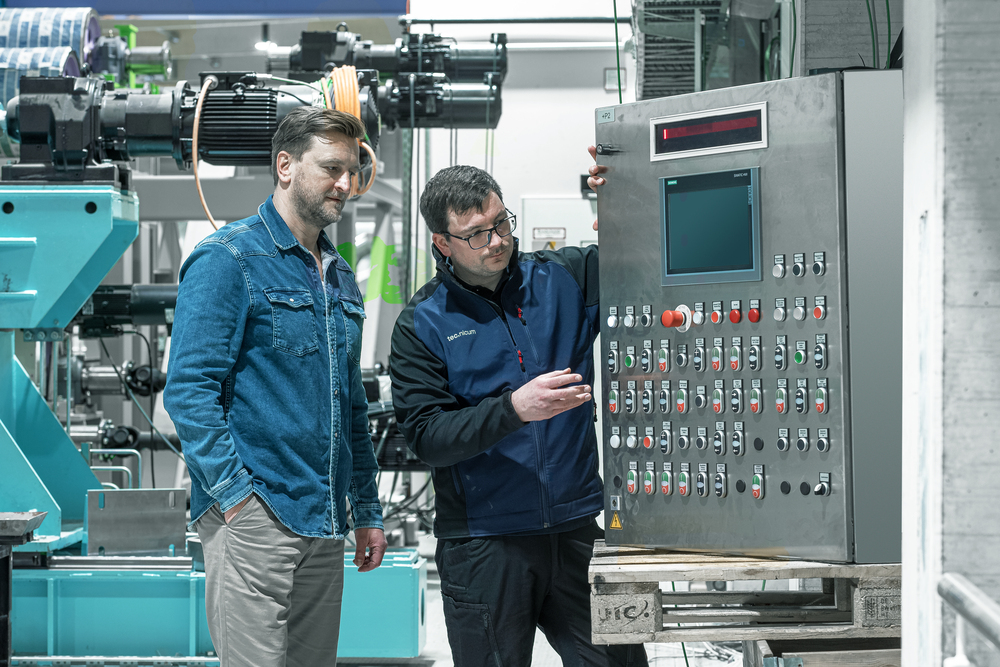

Entsprechend tief hat sich Projektleiter Florian Wernli in die Materie eingearbeitet und zahlreiche Aspekte der vollautomatisierten Produktions- und Prüfzelle hinterfragt: „Vor der Installation wurden beispielsweise die X-Achsen von Schunk in einem Testaufbau mit Messvorrichtung auf ihre Genauigkeit untersucht. Wir hatten in der Testapplikation nicht einen Mikrometer Spiel“. Auch das Zusammenspiel der Achsen mit den von Keller vorgegebenen Beckhoff-Motoren funktioniere gut. „Zum Teil fahren wir mit 1.000mm/s und das hochpräzise.“ Dass sich das Team letztlich für eine umfassende Zusammenarbeit mit Schunk entschied, lag auch an der breiten Produktpalette. „Uns war wichtig, dass die Zahl der Lieferanten nicht ins Unermessliche steigt. Deshalb hatten wir einen Anbieter gesucht, der nicht nur Linearachsen produziert, sondern auch Drehmodule, Greifer und Drehdurchführungen“, erläutert Wernli.

Schneller und zuverlässiger Transport

Insgesamt neun elektrische Linearmodule der Schunk-Baureihen Beta und Delta sind in der Anlage verbaut und gewährleisten einen zuverlässigen, schnellen und präzisen Transport der bis zu 20 Werkstückträger, die jeweils mit bis zu 380 Teilen bestückt sind. Die bei Keller eingesetzten spindelgetriebenen Linearmodule haben in der maximal verfügbaren Baugröße Antriebskräfte bis 12.000N und erreichen Verfahrgeschwindigkeiten bis 2,5ms-1 sowie eine Wiederholgenauigkeit von ±0,03 mm. Der Antrieb erfolgt über einen Servomotor, der über einen Flansch und eine Kupplung, zum Teil auch über Umlenkgetriebe, mit der Achse verbunden ist. Um die Zuverlässigkeit und Lebensdauer der Linearmodule zu erhöhen, schützen speziell fixierte Abdeckbänder aus Kunststoff die Führungen und Antriebselemente vor Schmutz. Die Module der Delta-Baureihe verfügen aufgrund der doppelten Profilschienenführung über eine besondere Steifigkeit, so dass auch hohe Lasten mit der erforderlichen Präzision verfahren werden können. Mit wenig Konstruktions- und Montageaufwand lassen sich aus dem Modulprogramm effiziente Pick&Place-Einheiten, Kreuzschlitten, Greifschwenkeinheiten, Portalsysteme oder ganze Funktionsbaugruppen aufbauen. Selbst Mehrachssysteme sind komplett mit Standardelementen zu realisieren.

Transfersysteme in der Anwendung

Für den Lagerlift wurden in der Anwendung zwei 1.400mm lange, synchron angetriebene Beta-40-Module als Transferachsen in Y-Richtung mit einem Beta-60-Linearmodul in Z-Richtung kombiniert. Mit dem Achssystem wird eine pneumatische Schwenkeinheit vom Typ SRU-plus 40 verfahren, auf der wiederum ein Beta-40-Linearmodul für die Bewegung in X-Richtung montiert ist. Mit dieser Lösung ist es möglich, komplett bestückte Werkstückträger-Paletten aus dem Lager zu entnehmen, um 180° einzuschwenken und in einem Pick&Place-Lager abzulegen, von wo aus die Bauteile einzeln per Roboter entnommen und einem ersten Leak-Test zugeführt werden. Ein zweites Transfersystem übernimmt den Teiletransport nach der Reinigung. Es besteht aus einem sehr tragfähigen, 1.115mm langen Delta-110-Modul am Boden (Y-Achse), über das eine vertikal montierte Beta-60-Achse verfahren wird, die wiederum eine kompakte Schunk-ELS-Auslegerachse bewegt. Letztere übernimmt das eigentliche Teilehandling in X-Richtung und hat den Vorteil, dass lediglich der Schlitten teleskopartig verfahren wird. Ein drittes Achssystem zur Handhabung von Bauteilen und Prägestempeln kombiniert schließlich zwei synchron angetriebene Beta 40 am Boden mit einer Delta 110 und drei ELS-Auslegerachsen.

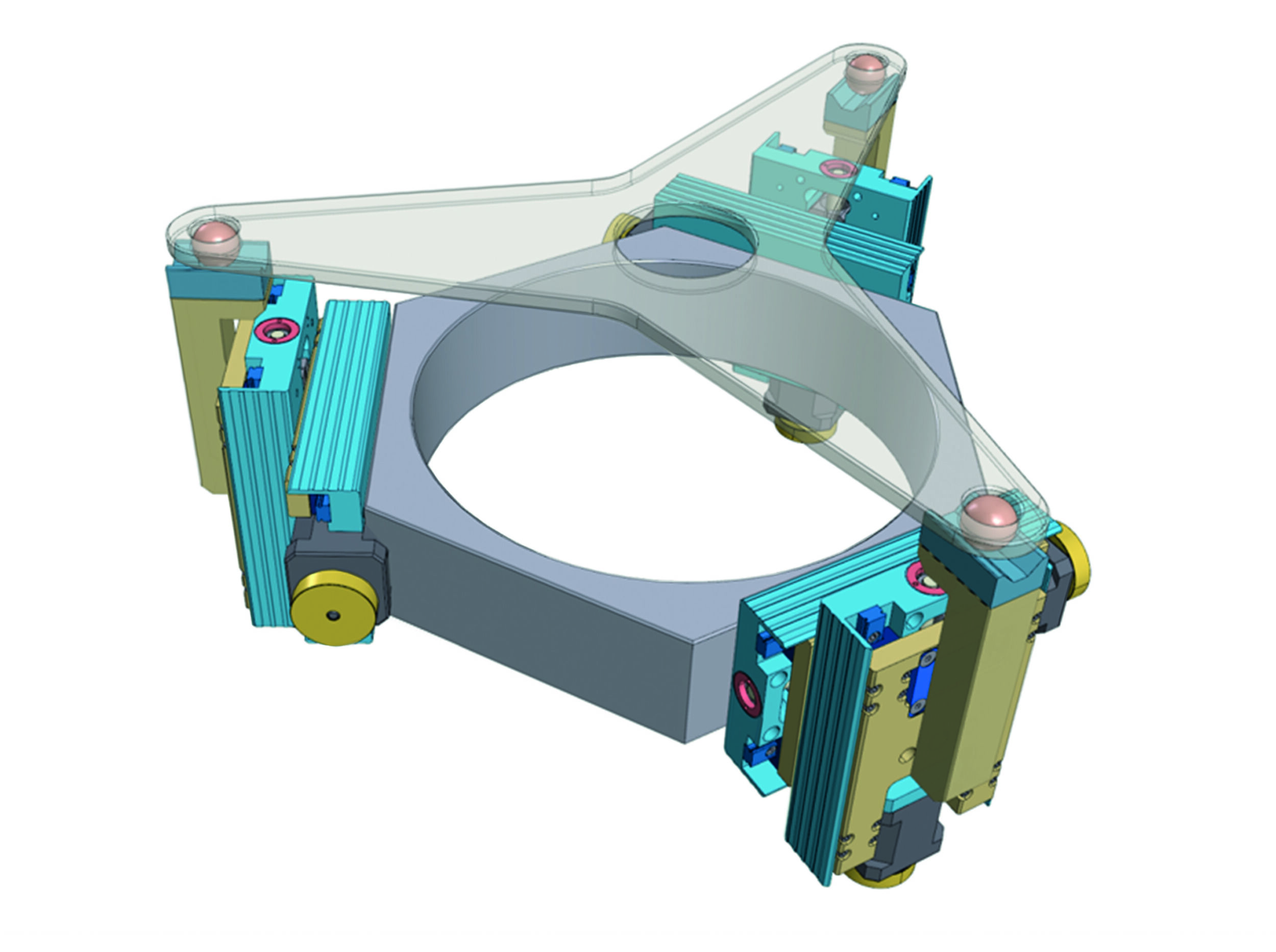

Dreh/Schwenk-Modulkombination

Neben den Linearsystemen ist mit Blick auf das Teilehandling auch die gekapselte Reinigungsstation bemerkenswert: Bei ihr wurden zwei pneumatische SRU-plus-Schwenkeinheiten, die die gegriffenen Teile um 90°/180° schwenken, mit jeweils einer elektrisch angetriebenen Miniaturdreheinheit vom Typ ERD zur Rotation der Teile kombiniert. Letztere verfügt standardmäßig über zwei integrierte Luftdurchführungen und ist optional mit vier Elektrodurchführungen sowie einem SIL2-zertifizierten Absolutwegmesssystem erhältlich. Das elektrische Drehmodul wird von einem bürstenlosen Synchronmotor mit Permanenterregung angetrieben. Seine spezielle Geometrie gewährleistet eine hohe Dynamik und Beschleunigung. Zudem können daran angeschlossene, pneumatische Aktoren, wie bei Keller die pneumatischen Greifer über die passenden Luftdurchführungen schnell betätigt werden. Beide Faktoren in Kombination sorgen für kurze Taktzeiten und hohe Produktivität. Zur Übergabe der Teile lässt sich eine Dreh-Schwenk-Modulkombination auf einer Delta-110-Linearachse verfahren.