Warum brauchen wir eigentlich Simulation im Maschinen- und Anlagenbau? „Die Antwort ist ganz einfach: Um Maschinen wirtschaftlich zu entwickeln, in Betrieb zu nehmen und langfristig zu betreiben“, sagt Isabella Laasch, Produktmanagerin für Simulation bei B&R.

Maschinen werden immer komplexer. Dementsprechend gestaltet sich auch das Zusammenspiel aus Mechanik, Elektrik und Automatisierung zunehmend diffiziler. Mögliche Maschinenabläufe direkt an einem physischen System auszuprobieren, verursacht hohe Kosten und ist schlichtweg unwirtschaftlich – und zwar in allen drei Phasen des Maschinenlebens: Entwicklung, Inbetriebnahme und laufender Betrieb.

Entwicklungsfehler kosten Geld und Zeit

In der ersten Lebensphase einer Maschine, der Entwicklung, durchläuft die Maschine bereits mehrere Stadien. In jedem davon kann es zu gravierenden Fehlern kommen. Nach der Rule of Ten der Fehlerkosten erhöhen sich die Kosten für die Behebung eines Fehlers um den Faktor 10 für jedes Stadium der Maschinenentwicklung, in dem der Fehler nicht erkannt wurde. Je früher der Fehler also behoben wird, desto günstiger und schneller kann die Maschine entwickelt werden.

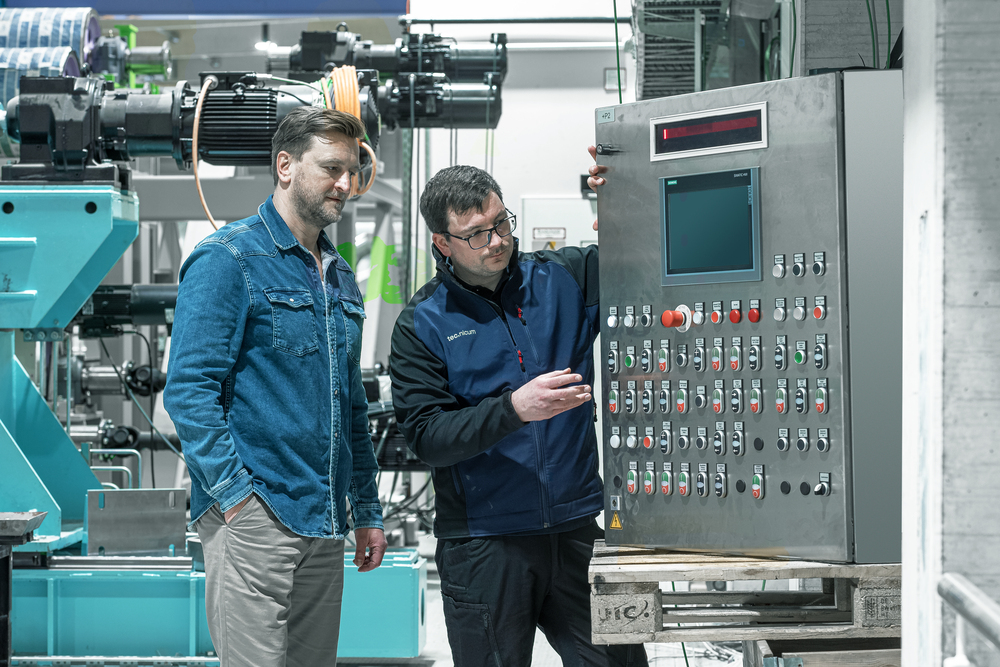

Ziehen sich Fehler jedoch durch die gesamte Maschinenentwicklung, zeigen sie sich spätestens bei der Inbetriebnahme des Prototyps. „Taucht bei der Inbetriebnahme ein Problem nach dem anderen auf, ist das fatal“, sagt Laasch. Nicht nur, dass zu diesem Zeitpunkt bereits Kosten für den Prototyp entstanden sind, auch zusätzliche Ressourcen für das Entwicklerteam werden benötigt, da sie sich nun auf Fehlersuche begeben müssen. Entstehen Schäden an der Hardware, bedeutet das zusätzliche Ausgaben für Ersatzteile sowie einen möglichen Zeitverzug aufgrund langer Lieferzeiten. Schlimmstenfalls kommen auf den Maschinenbauer sogar Konventionalstrafen zu, sollte der geplante Auslieferungstermin der neuen Maschine nicht eingehalten werden können.

Simulation ist der Schlüssel

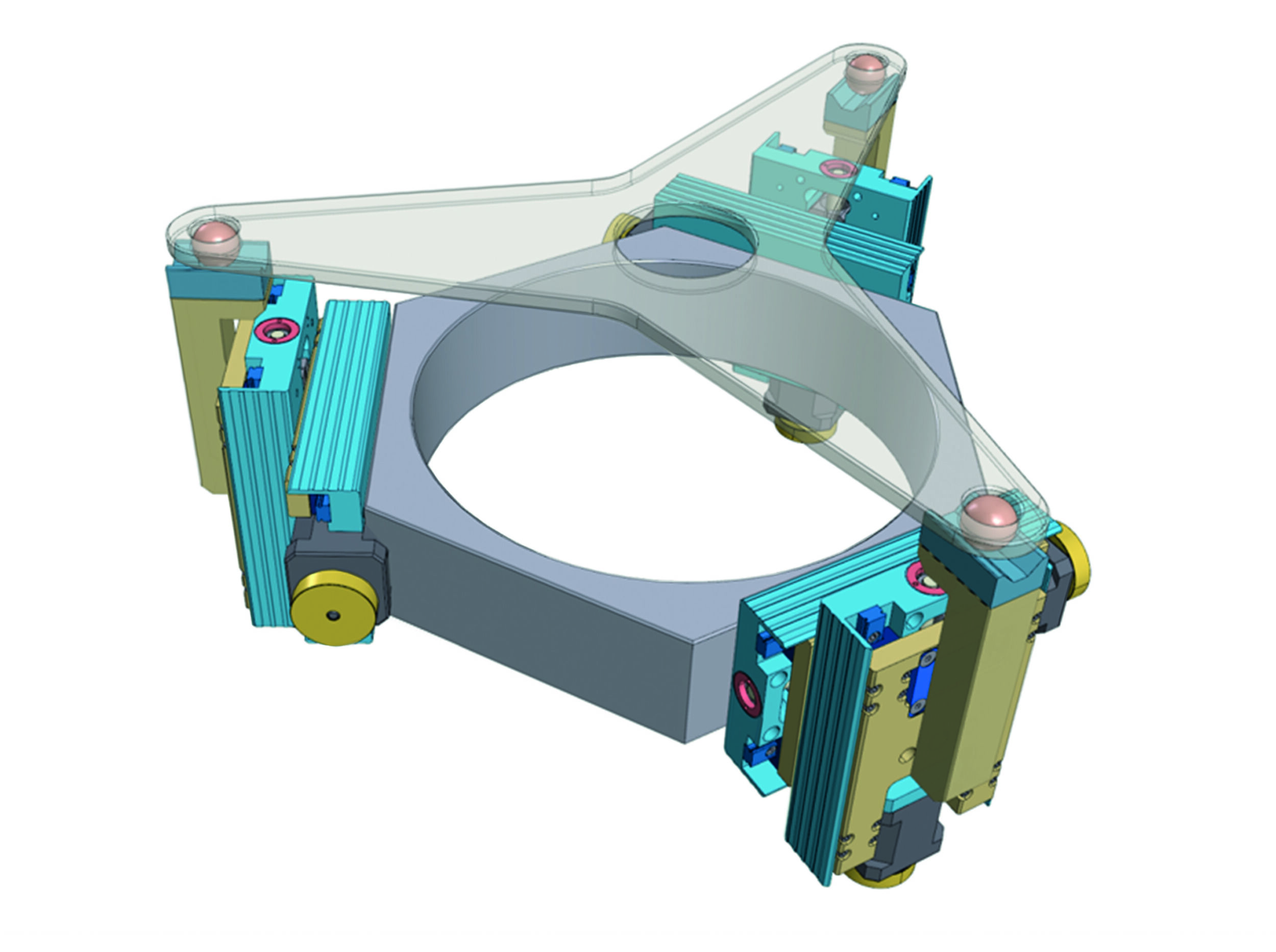

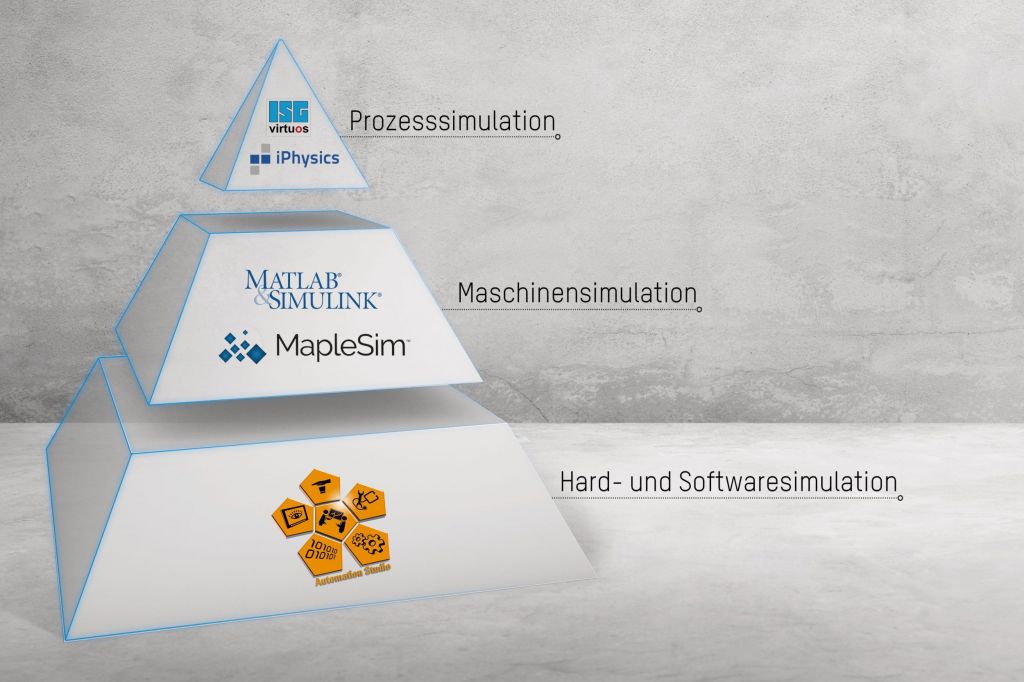

„Wir müssen also einen Weg finden, eine Maschine über alle Lebensphasen hinweg digital abzubilden“, sagt Laasch. „Aus meiner Sicht gibt es dafür nur einen Weg und das ist die Simulation.“ In der virtuellen Simulationsumgebung entsteht ein digitaler Zwilling der Maschine. Mit dem digitalen Zwilling lassen sich das Zusammenspiel der einzelnen Komponenten während der Entwicklung überprüfen sowie eine virtuelle Inbetriebnahme der Maschine durchführen.