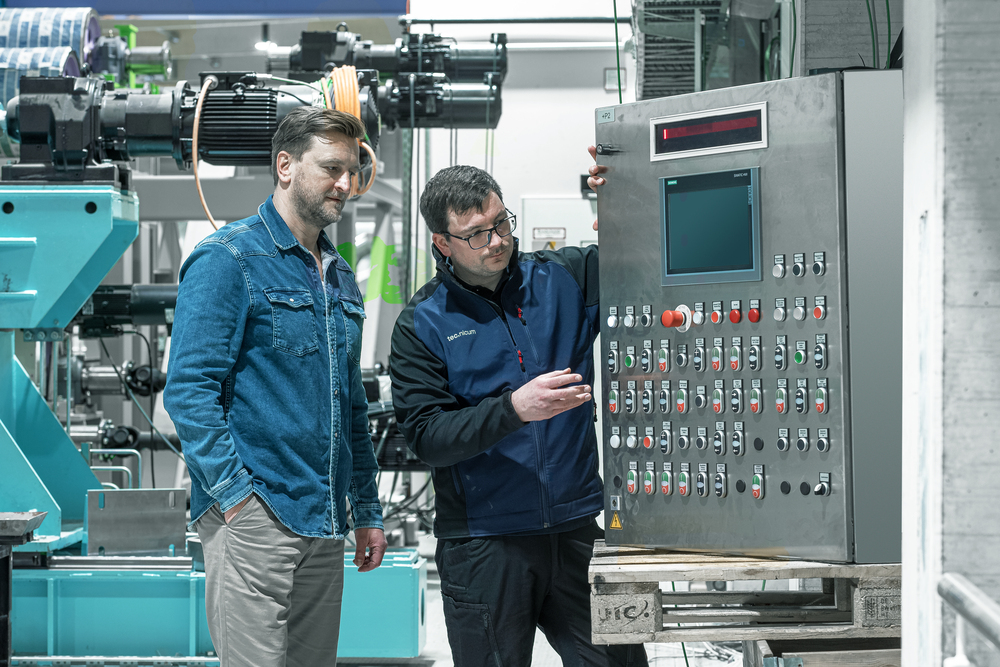

An seinem Hauptsitz in Stuttgart hat der Technologiekonzern Mahle ein neues Center für additive Fertigungsverfahren eröffnet. Bei komplexen Bauteilen kann der Hersteller die Fertigung von Prototypen künftig von mehreren Monaten auf wenige Tage verkürzen. Das wird auch die Entwicklung klimaneutraler Antriebe, z.B. für die E-Mobilität, erheblich beschleunigen. Damit will Mahle seine Rolle als Entwicklungspartner der Automobilindustrie stärken. Das 3D-Druck-Center, in der Drucker, Pulveraufbereitungsmodul, Prüflabor, und eine Strahlanlage zur Nachbearbeitung der Bauteile untergebracht sind, wird sowohl für die interne Prototypenfertigung als auch für Kundenaufträge genutzt.

„Die Entwicklung neuer Systeme und Komponenten muss heute deutlich schneller gehen als noch vor einigen Jahren, gerade wenn es um Lösungen für nachhaltige CO2-neutrale Antriebskonzepte geht“, sagt Michael Frick, Vorsitzender der Mahle Konzern-Geschäftsführung (ad interim) und CFO. „Mit dem neuen 3D-Druck-Center stärkt Mahle seine Aktivitäten in den Strategiefeldern, wie z.B. der E-Mobilität.“

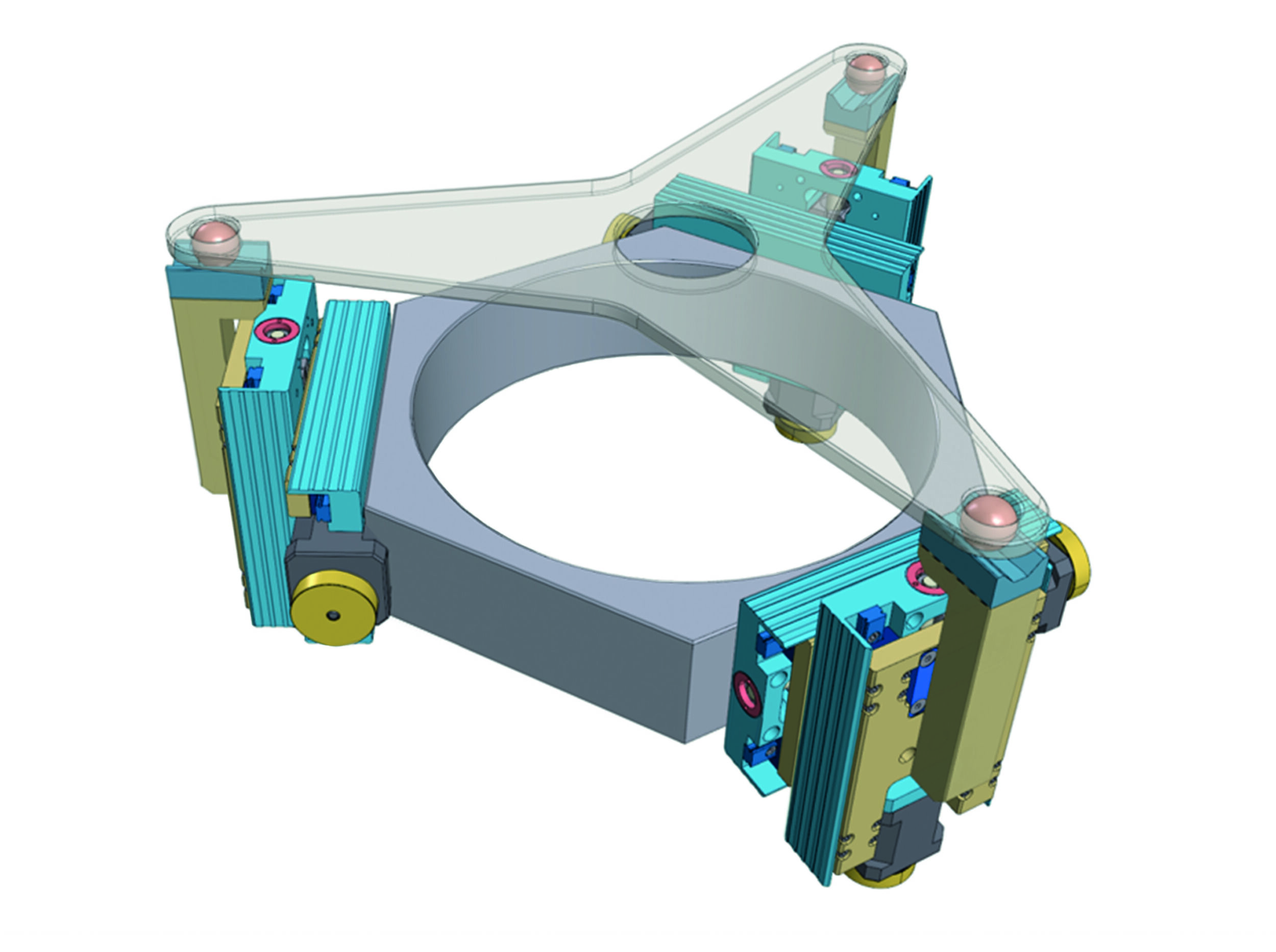

Dr. Martin Berger, Leiter der zentralen Forschung und Vorausentwicklung, betont: „In der neuen Anlage werden auch Verfahren entwickelt, die den 3D-Druck in der industriellen Serienproduktion nach den strengen Standards der Automobilindustrie möglich machen. Das eröffnet neue Möglichkeiten in der Produktentwicklung und -herstellung, denn mit diesem Verfahren lassen sich Hochleistungsbauteile fertigen, die mit konventionellen Verfahren nicht herstellbar sind.“

Im Fokus des neu eröffneten 3D-Druck-Centers steht die Entwicklung von Bauteilen für den Einsatz in E-Fahrzeugen und anderen nachhaltigen Antriebskonzepten. Besonders für die Bereiche Thermomanagement, Mechatronik und Elektronik werden hier künftig Fertigungsprozesse entwickelt und für die spätere Serienproduktion qualifiziert. Als Materialien kommen dabei spezielle Aluminium- und Edelstahllegierungen zum Einsatz die, je nach Einsatzzweck, besonders belastbar, korrosionsbeständig oder gewichtsoptimiert sind.

Das Thema 3D-Druck hatte im vergangenen Jahr an Fahrt aufgenommen, als der Konzern in einem Gemeinschaftsprojekt mit Porsche und Trumpf Kolben und Ladeluftkühler für den Porsche 911 GT2 RS erfolgreich im 3D-Drucker produzierte und testete. Dank seiner breiten Werkstoffexpertise kann Mahle die Produktion performanter Komponenten garantieren, die auch extremen Belastungen standhalten. Um dieses Knowhow verstärkt auch für den Ausbau der Aktivitäten in den Zukunftsfeldern zu nutzen, fiel die Entscheidung für den Bau eines eigenen 3D-Druck-Centers.