Viele Branchen nutzen in mehr oder weniger großem Umfang Roboter – allen voran die Automobil- und die Elektronik-Industrie. Die Aufgabengebiete sind vielfältig und reichen vom Punkt- und Bahnschweißen über das Entgraten bis hin zu Oberflächenbehandlungen. Alle Anwendungen haben aber eines gemeinsam: Die Bearbeitung muss sehr präzise und sorgfältig erfolgen, da sonst irreversible Schäden an den teuren Bauteilen entstehen können.

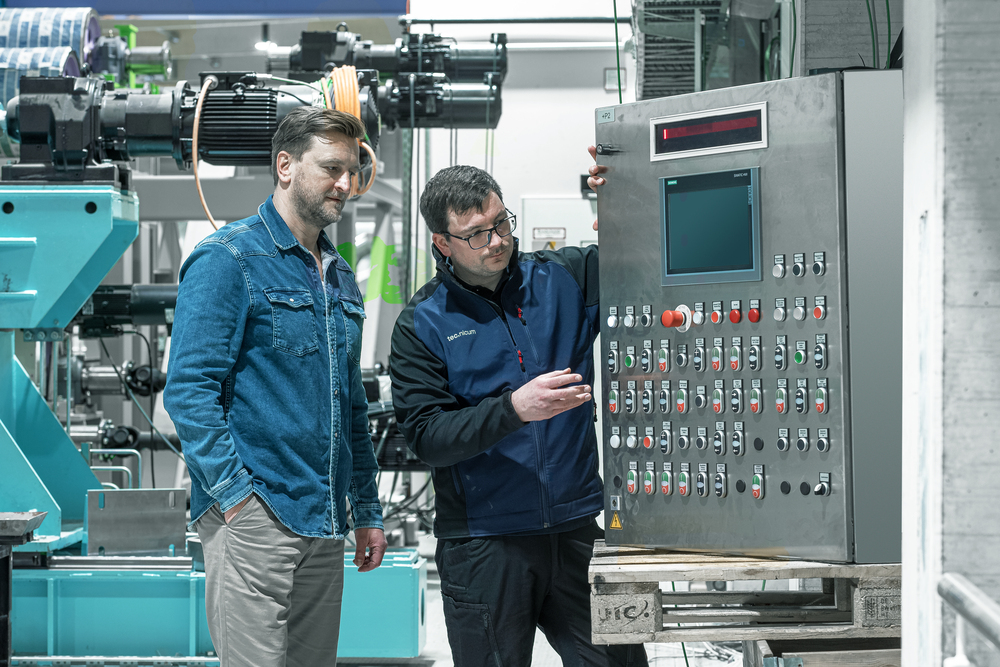

Hinzu kommt, dass immer mehr Unternehmen sogenannte Cobots (collaborative robots) einsetzen – Roboter, die Seite an Seite mit menschlichen Arbeitern tätig sind und nicht mehr in abgetrennten Schutzkäfigen. Diese Cobots übernehmen Aufgaben, die sich nicht vollständig automatisieren lassen oder für Menschen riskant sein können. Dazu gehören zum Beispiel das sichere Führen von scharfen, spitzen oder heißen Werkstücken oder auch gefährliche Schraubarbeiten. Hier steht der Schutz der menschlichen Arbeiter vor den Robotern im Vordergrund: Durch die Installation einer Vielzahl von Sensoren und hochgenauen Messgeräten an den Achsen werden Kollisionen der Roboter mit Arbeitern verhindert.

Zertifizierung aller Bauteile ist Pflicht

Funktionale Sicherheit ist also im Bereich der Industrieroboter ein sehr komplexes Thema, das eine ganzheitliche Betrachtung der Produktionsabläufe erfordert. Um die hohen Anforderungen der Normen EN 61508 und EN ISO 13849 bezüglich der Funktionalen Sicherheit zu erfüllen, müssen Maschinenbauer in ihre Roboter und Fertigungssysteme unter anderem Messgeräte integrieren, die speziell für den Einsatz in sicherheitsgerichteten Applikationen zertifiziert wurden. Die Zertifizierung garantiert, dass sämtliche von den Messgeräten ermittelten Positionswerte sicher an die übergeordnete Steuerung übertragen werden. Das bedeutet, dass alle Positionswerte redundant sind, also doppelt gemessen werden. Ein weiterer wichtiger Punkt im Hinblick auf die Funktionale Sicherheit ist die mechanische Verbindung zwischen Messgerät und Antriebseinheit. Sie muss so fest sein, dass sie sich im Betrieb nicht löst, denn die Steuerung kann einen solchen Fehler nicht zwingend erkennen (laut EN 61800-5-2/Tabelle D 8). Der Nachweis einer solchen sicheren Verbindung ist für Maschinenhersteller allerdings mit großem Aufwand verbunden.

Kompatibilität bis SIL 2

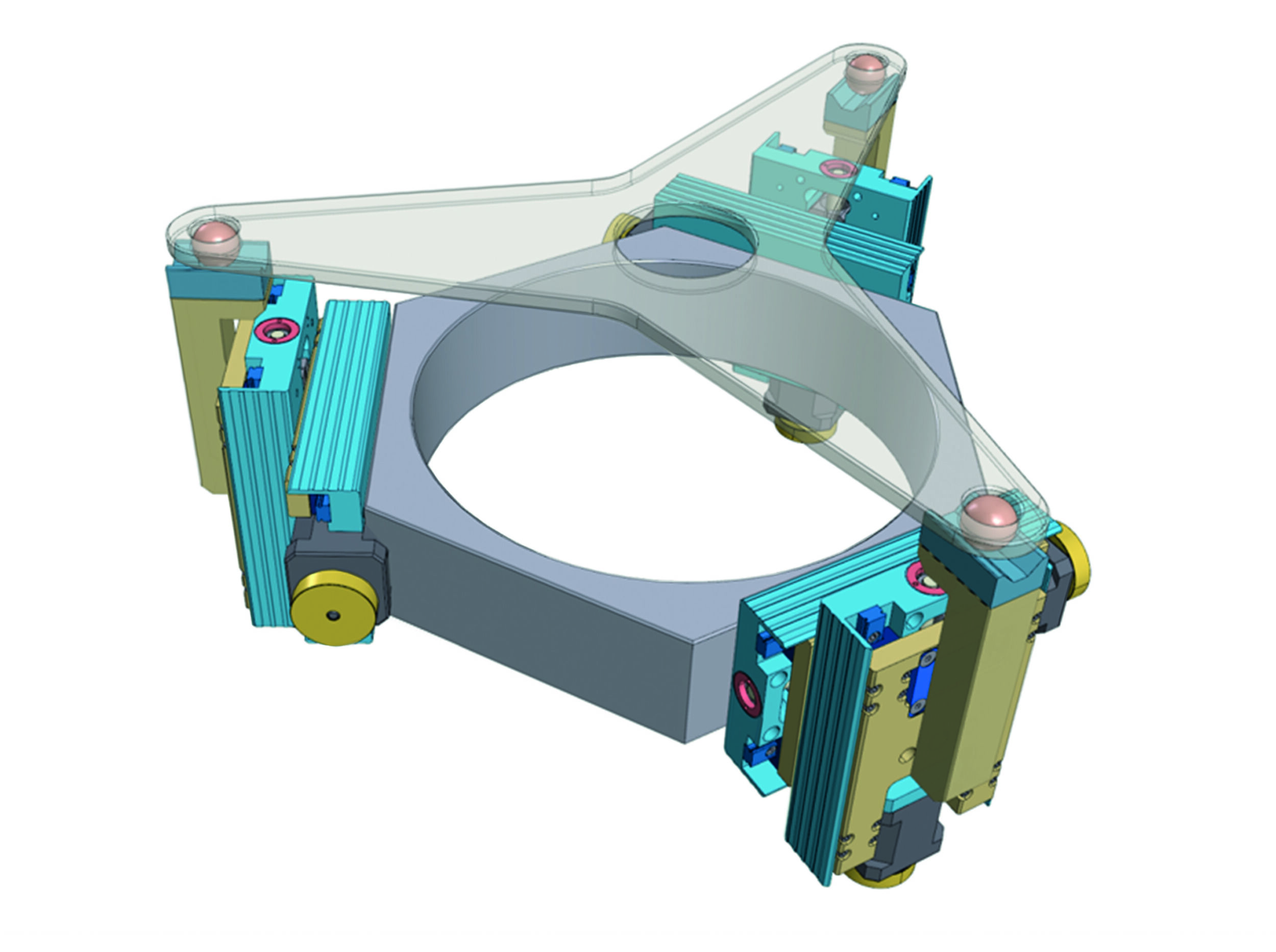

Diese Arbeit hat AMO den Konstrukteuren abgenommen: Um die Verwendung seiner hochgenauen absoluten Messgeräte auch in sicherheitsgerichteten Anwendungen zu ermöglichen, hat der Messtechnik-Spezialist die Geräte jetzt zertifizieren lassen. Maschinen- und Anlagenbauer profitieren deshalb ab sofort auch in diesen Applikationen von der hohen Präzision der Messgeräte, die eine Positionsabweichung von weniger als 1 Mikrometer innerhalb einer Signalperiode aufweisen. Die absoluten Messgeräte sind in allen industriellen Anlagen bis SIL 2 (Safety Integrity Level) und Performance Level „d“ (Kategorie 3) verwendbar. Ihr Sicherheitskonzept basiert auf zwei im Geber erzeugten, voneinander unabhängigen Positionswerten sowie Fehlerbits, die über das funktional sichere Protokoll an einen sicheren Master übertragen werden. Dieser besitzt diverse Überwachungsfunktionen, die Fehler im Messgerät oder bei der Datenübertragung aufdecken. Nach der Überprüfung leitet der Master die von den Messgeräten ermittelten Daten an die übergeordnete sichere Steuerung weiter. Sie überwacht die Funktionalität des Positionsmessgeräts anhand periodisch ausgelöster Tests. Da die sicherheitsrelevanten Informationen in so genannten Zusatzinformationen hinterlegt sind, können sie zeitsparend im Regelbetrieb verarbeitet werden.